超聲波模具(HORN)有限元分析

溫州洪渝機(jī)械設(shè)備有限公司可提供超聲波模具有限元分析~13587696390

超聲波技術(shù)已經(jīng)廣泛應(yīng)用于塑料、布料焊接工藝中。焊接工裝(Horn),因其對(duì)結(jié)構(gòu)動(dòng)力學(xué)方面的高性能要求,傳統(tǒng)的仿造、修模設(shè)計(jì)方法已不能適應(yīng)塑料產(chǎn)品多變的要求。本文從超聲波塑料焊接的原理入手,通過(guò)有限元法進(jìn)行固有頻率和模態(tài)分析,設(shè)計(jì)新型工裝,滿足有效傳遞和均勻分配振動(dòng)能量的功能要求。在設(shè)計(jì)過(guò)程中結(jié)合ANSYS的參數(shù)化建模、全因子實(shí)驗(yàn)設(shè)計(jì)優(yōu)化(DOE)和概率設(shè)計(jì)系統(tǒng)(PDS)模塊,進(jìn)行參數(shù)設(shè)計(jì)和健壯性設(shè)計(jì),調(diào)整幾何尺寸,使得工裝的固有頻率和超聲波頻率匹配,對(duì)應(yīng)的模態(tài)在工作面振幅均勻,減少了局部結(jié)構(gòu)應(yīng)力集中的問(wèn)題,同時(shí)對(duì)材料和環(huán)境的參數(shù)變化有較好的適應(yīng)性。所設(shè)計(jì)的工裝一次加工完成投入使用,避免了反復(fù)修整工裝所帶來(lái)的時(shí)間和成本上的浪費(fèi)。

關(guān)鍵詞:超聲波塑料焊接、超聲波布料熔接

前言

隨著超聲波技術(shù)的發(fā)展,其應(yīng)用越來(lái)越廣泛,可以用來(lái)清洗微小臟污顆粒,也可以用于布料或塑料的焊接。尤其是現(xiàn)在的塑料制品,大多采用超聲波焊接,因?yàn)槭∪チ寺葆斀Y(jié)構(gòu),可以使得外觀更完美,而且還有防水防塵的功能。其中塑料焊接工裝(Horn)的設(shè)計(jì)對(duì)最終焊接質(zhì)量和生產(chǎn)能力有著重要的影響。在新型電表的生產(chǎn)中也是使用超聲波將上下兩個(gè)面殼融合到一起,但是在使用過(guò)程中發(fā)現(xiàn),有的工裝安裝到機(jī)器上使用很短一段時(shí)間就發(fā)生開(kāi)裂等失效,有的工裝焊接產(chǎn)品的缺陷率較高。各種故障對(duì)生產(chǎn)造成了相當(dāng)嚴(yán)重的影響。根據(jù)了解,是由于設(shè)備供應(yīng)商對(duì)工裝的設(shè)計(jì)能力有限,往往是通過(guò)反復(fù)修模來(lái)達(dá)到設(shè)計(jì)指標(biāo)。因此我們有必要利用自身的技術(shù)優(yōu)勢(shì)開(kāi)發(fā)耐用的工裝以及一套合理的設(shè)計(jì)方法。

超聲波塑料焊接原理

超聲波塑料焊接是利用了熱塑性塑料在高頻受迫振動(dòng)時(shí),焊接面相互摩擦產(chǎn)生局部高溫融化結(jié)合的一種加工方法。為了達(dá)到良好的超聲波焊接效果,需要設(shè)備、物料和工藝參數(shù)等幾方面的配合。以下簡(jiǎn)單介紹其原理。

1.超聲波塑料焊接系統(tǒng)

焊接系統(tǒng)的解釋。電能通過(guò)信號(hào)發(fā)生器和功放,產(chǎn)生超聲頻率(> 20 kHz)的交變電信號(hào),加到換能器上(壓電陶瓷)。經(jīng)過(guò)換能器,電能變?yōu)闄C(jī)械振動(dòng)的能量,機(jī)械振動(dòng)的振幅由變幅器調(diào)整至合適的工作振幅,然后通過(guò)工具頭(焊接工裝),均勻地傳遞到與之接觸的物料上。兩個(gè)焊接物料的接觸面做高頻受迫振動(dòng),摩擦生熱導(dǎo)致局部高溫融化,冷卻后物料結(jié)合到一起, 實(shí)現(xiàn)焊接。在焊接系統(tǒng)中,信號(hào)源是電路部分,包含功放電路,其頻率穩(wěn)定性和驅(qū)動(dòng)能力會(huì)影響到機(jī)器的性能。物料是熱塑性塑料,結(jié)合面的設(shè)計(jì)需要考慮如何快速產(chǎn)生熱能和對(duì)接良好。

換能器、變幅器和工具頭都可看作機(jī)械結(jié)構(gòu),便于分析其振動(dòng)的耦合。在塑料焊接中,機(jī)械振動(dòng)是以縱波的形式傳遞的,如何有效傳遞能量和調(diào)整振幅是設(shè)計(jì)的要點(diǎn)。

工具頭(焊接工裝)

工具頭作為超聲波焊接機(jī)和物料的接觸界面,其主要功能是將由變幅器輸出的縱向機(jī)械振動(dòng)均勻有效地傳遞到物料上,所用的材料通常是優(yōu)質(zhì)鋁合金甚至鈦合金。因?yàn)樗芰衔锪系脑O(shè)計(jì)變化多,外型千差萬(wàn)別,工具頭也要隨之而變化。工作面的形狀要與物料配合良好,在振動(dòng)時(shí)才不至于損傷塑料表明;同時(shí)其一階縱向振動(dòng)固由頻率要與焊接機(jī)的輸出頻率協(xié)調(diào),否則振動(dòng)能量會(huì)被內(nèi)耗掉。工具頭在振動(dòng)時(shí),局部會(huì)產(chǎn)生應(yīng)力集中,如何優(yōu)化這些局部結(jié)構(gòu)也是設(shè)計(jì)時(shí)需要

考慮的問(wèn)題。本文就如何應(yīng)用ANSYS設(shè)計(jì)工具頭,優(yōu)化設(shè)計(jì)參數(shù)和制造公差進(jìn)行探討。

焊接工裝的設(shè)計(jì)

如前所述,焊接工裝的設(shè)計(jì)相當(dāng)重要。國(guó)內(nèi)有不少超聲波設(shè)備供應(yīng)商自行生產(chǎn)焊接工裝,但是他們中有相當(dāng)一部分是仿制已有,然后不斷的修整工裝、測(cè)試,通過(guò)這種反復(fù)調(diào)整的方法達(dá)到工裝與設(shè)備頻率協(xié)調(diào)的目的。本文通過(guò)有限元方法,在設(shè)計(jì)工裝時(shí)就能把頻率確定,制造出來(lái)的工裝測(cè)試結(jié)果與設(shè)計(jì)頻率誤差不過(guò)1%。同時(shí),本文引入DFSS(Design For Six Sigma)的理念, 對(duì)工裝進(jìn)行優(yōu)化和健壯設(shè)計(jì)。6-Sigma設(shè)計(jì)的理念是在設(shè)計(jì)過(guò)程中充分收集客戶心聲進(jìn)行針對(duì)性的設(shè)計(jì);并且預(yù)先考慮生產(chǎn)過(guò)程可能出現(xiàn)的偏差,保證最終產(chǎn)品的質(zhì)量分布在合理的水平內(nèi)。設(shè)計(jì)流程如圖二所示,從制定設(shè)計(jì)指標(biāo)開(kāi)始,首先根據(jù)已有經(jīng)驗(yàn)初步設(shè)計(jì)工裝的結(jié)構(gòu)和外型尺寸,在ANSYS中建立參數(shù)化模型,然后通過(guò)仿真實(shí)驗(yàn)設(shè)計(jì)(DOE)方法確定模型中的重要參數(shù),根據(jù)健壯要求,確定數(shù)值,接著對(duì)其他參數(shù)用子問(wèn)題法進(jìn)行尋優(yōu)。考慮到工裝在制造和使用過(guò)程中材料、環(huán)境參數(shù)的影響,還對(duì)其進(jìn)行了公差設(shè)計(jì),滿足制造成本的要求。最后是制造、測(cè)試檢驗(yàn)理論設(shè)計(jì)和實(shí)際的誤差,滿足設(shè)計(jì)指標(biāo)即交付使用。以下逐步進(jìn)行詳細(xì)介紹。

幾何外型設(shè)計(jì)(建立參數(shù)化模型)

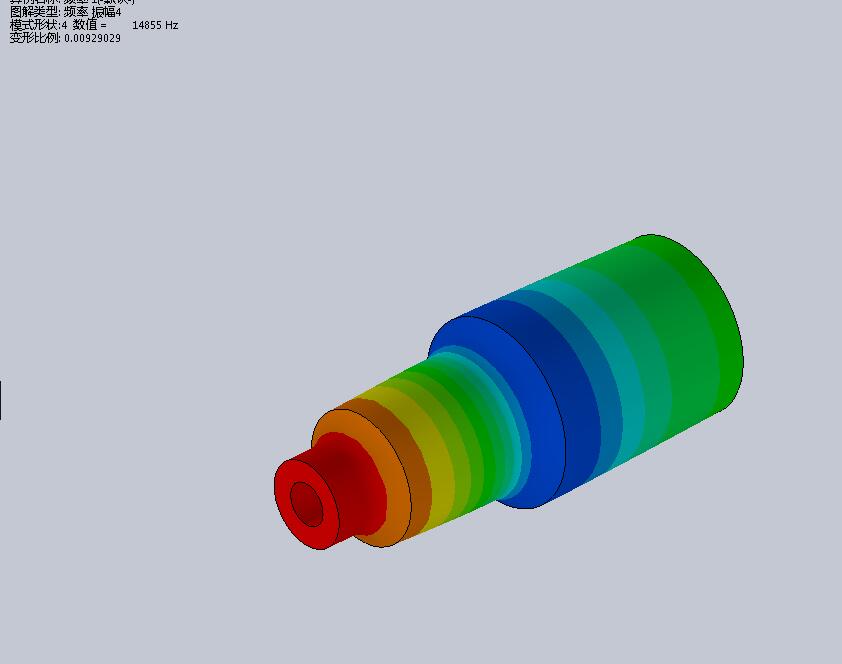

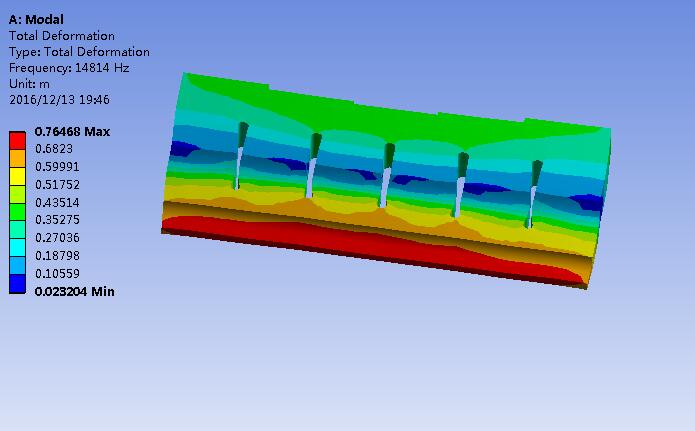

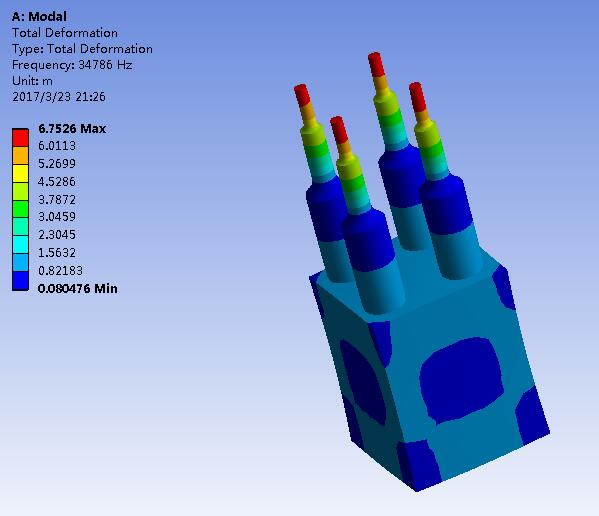

設(shè)計(jì)焊接工裝首先是確定其大致的幾何外型和結(jié)構(gòu),并建立參數(shù)化模型,以便進(jìn)行后繼分析。是最為常見(jiàn)焊接工裝的設(shè)計(jì),在一個(gè)近似長(zhǎng)方體的材料上沿振動(dòng)方向豁開(kāi)若干個(gè)U型槽。整體尺寸是X、Y、Z三個(gè)方向的長(zhǎng)度,通常橫向尺寸X和Y與被焊接工件的大小相當(dāng)。Z的長(zhǎng)度等于超聲波的半波長(zhǎng),因?yàn)樵诮?jīng)典的振動(dòng)理論里面,長(zhǎng)條型物體的一階軸向頻率是由它的長(zhǎng)度確定 的,半波長(zhǎng)度正好與聲波頻率匹配,這種設(shè)計(jì)一直被延用,有利與聲波的傳播。U型槽的目的是減少工裝橫向振動(dòng)的損耗,位置、大小和個(gè)數(shù)根據(jù)工裝整體尺寸確定。可見(jiàn)在這種設(shè)計(jì)中,可以自由調(diào)控的參數(shù)較少,因此我們?cè)诖嘶A(chǔ)上做了改進(jìn)。圖三b)是新設(shè)計(jì)的工裝,比傳統(tǒng)設(shè)計(jì)多了一個(gè)尺寸參數(shù):外弧半徑R。另外,在工裝的工作面雕刻出凹槽與塑料工件表面配合,有利于傳遞振動(dòng)能量和保護(hù)工件表明不受到傷害。對(duì)此模型在ANSYS中進(jìn)行常規(guī)的參數(shù)化建模,然后進(jìn)行下一步實(shí)驗(yàn)設(shè)計(jì)。

DOE實(shí)驗(yàn)設(shè)計(jì)(確定重要參數(shù))

DFSS是為解決實(shí)際工程問(wèn)題而產(chǎn)生的,它不追求完美,而是有效、健壯設(shè)計(jì)。它體現(xiàn)了6-Sigma的思想,抓住主要矛盾,舍棄“99.97%”以外的,同時(shí)要求設(shè)計(jì)對(duì)環(huán)境變異有相當(dāng)?shù)牡挚鼓芰Α?/span>因此,在做目標(biāo)參數(shù)優(yōu)化前應(yīng)先進(jìn)行篩選,挑出對(duì)結(jié)構(gòu)有重要影響的尺寸,根據(jù)健壯性原則確定它們的數(shù)值。

DOE參數(shù)設(shè)置和進(jìn)行DOE

設(shè)計(jì)參數(shù)是工裝外型和U型槽的尺寸位置等,共8個(gè)。目標(biāo)參數(shù)是一階軸向振動(dòng)頻率,因?yàn)樗?span style="font-size:12px;">對(duì)焊接影響最大,而最大集中應(yīng)力和工作面振幅差異作為狀態(tài)變量來(lái)限制。根據(jù)已有經(jīng)驗(yàn),假設(shè)參數(shù)對(duì)結(jié)果的影響是線性的,因此每個(gè)因素只設(shè)置高、低兩個(gè)水平。參數(shù)和對(duì)應(yīng)的名字列表如下:

表一:優(yōu)化設(shè)計(jì)參數(shù)對(duì)照表

使用前面建立的參數(shù)化模型在ANSYS中進(jìn)行DOE。由于軟件限制,全因子DOE最多只能使用7個(gè)參數(shù),而模型有8個(gè)參數(shù),而且ANSYS本身對(duì)DOE結(jié)果的分析沒(méi)有專業(yè)的6-sigma軟件那么全面,不能處理交互作用。因此,我們利用APDL編寫(xiě)DOE循環(huán)計(jì)算并提取計(jì)算結(jié)果的程序,然后將這些數(shù)據(jù)放到Minitab里面進(jìn)行分析。

DOE結(jié)果分析

Minitab的DOE分析如圖所示,包含主影響因素分析和交互作用分析。主影響因素分析用于判斷哪個(gè)設(shè)計(jì)變量的變化對(duì)目標(biāo)變量影響較大,由此指出哪些是重要的設(shè)計(jì)變量。然后分析因素間的交互影響,目的是確定因素的水平,使得設(shè)計(jì)變量之間的耦合程度減少。比較某個(gè)設(shè)計(jì)因素分別在高、低水平時(shí),其他因素變化程度的大小。根據(jù)獨(dú)立公理,最優(yōu)設(shè)計(jì)是互不耦合的,因此選擇變化程度較小的那個(gè)水平。

DOE結(jié)果分析

本文對(duì)焊接工裝的分析結(jié)果是:重要設(shè)計(jì)參數(shù)是工裝外弧半徑和開(kāi)槽寬度。兩個(gè)參數(shù)的水平都是“高”較好,即半徑取DOE中偏大的值,槽寬也取偏大的值。確定了重要參數(shù)和他們的數(shù)值,然后用其他幾個(gè)參數(shù)在ANSYS中做設(shè)計(jì)優(yōu)化,以調(diào)整工裝頻率匹配焊接機(jī)的工作頻率。優(yōu)化過(guò)程如下所述。

目標(biāo)參數(shù)優(yōu)化(工裝頻率)

設(shè)計(jì)優(yōu)化的參數(shù)設(shè)置和DOE的類似,不同的是其中2個(gè)重要參數(shù)的數(shù)值已經(jīng)確定,另外有3個(gè)參數(shù)和材料屬性相關(guān),視為噪音,不能作優(yōu)化。剩下3個(gè)可以調(diào)整的參數(shù)是開(kāi)槽的軸向位置,長(zhǎng)度和工裝寬度。優(yōu)化采用ANSYS中的子問(wèn)題逼近法,這是一種在工程問(wèn)題中廣泛應(yīng)用的方法, 值得注意的是用頻率作為目標(biāo)變量,在操作上需要使用一點(diǎn)技巧。因?yàn)樵O(shè)計(jì)參數(shù)較多,變化范圍寬,工裝的振動(dòng)模態(tài)在感興趣的頻率范圍內(nèi)有很多個(gè)。如果直接使用模態(tài)分析的結(jié)果,從中找出一階軸向模態(tài)比較困難,因?yàn)閰?shù)變化時(shí)可能發(fā)生模態(tài)順序交錯(cuò)的現(xiàn)象,即原先模態(tài)對(duì)應(yīng)的固有頻率序數(shù)會(huì)發(fā)生變化。因此本文采用先進(jìn)行模態(tài)分析,然后用模態(tài)疊加法得出頻響曲線,通過(guò)找頻響曲線的峰值可以確保對(duì)應(yīng)的是需要的模態(tài)頻率。這在自動(dòng)優(yōu)化過(guò)程中非常重要,免除了人工判斷模態(tài)的步驟。優(yōu)化完成后可以使工裝的設(shè)計(jì)工作頻率十分接近目標(biāo)頻率,誤差小于優(yōu)化時(shí)指定的公差值。至此,工裝設(shè)計(jì)基本確定,接下來(lái)是為生產(chǎn)設(shè)計(jì)制造公差。

公差設(shè)計(jì)

一般的結(jié)構(gòu)設(shè)計(jì)在確定全部設(shè)計(jì)參數(shù)后即告完成,但是對(duì)于工程問(wèn)題,尤其是考慮到批量制造的成本時(shí),公差設(shè)計(jì)必不可少。低精度的成本也降低,但是能否滿足設(shè)計(jì)指標(biāo)需要利用統(tǒng)計(jì)特性進(jìn)行定量計(jì)算。ANSYS中的PDS概率設(shè)計(jì)系統(tǒng)能夠較好地完成設(shè)計(jì)參數(shù)公差和目標(biāo)參數(shù)公差關(guān)系的分析,并能產(chǎn)生完整的相關(guān)報(bào)告文件。

PDS參數(shù)設(shè)置和進(jìn)行計(jì)算

按照DFSS的思路,應(yīng)該對(duì)重要設(shè)計(jì)參數(shù)進(jìn)行公差擴(kuò)展分析,其他一般公差按照經(jīng)驗(yàn)確定即可。本文的情況較為特殊,因?yàn)榘凑諜C(jī)械加工的能力,幾何設(shè)計(jì)參數(shù)的制造公差非常小,對(duì)最終工裝頻率幾乎沒(méi)有影響;而原材料的參數(shù)卻因供應(yīng)商而有較大的差異,同時(shí)原材料的價(jià)格占工裝加工費(fèi)用的80%以上。所以需要對(duì)材料屬性設(shè)定一個(gè)合理的公差范圍。這里相關(guān)的材料屬性是密度,彈性模量和聲波傳播速度。公差分析采用ANSYS中的隨機(jī)Monte Carlo 仿真,抽樣選擇Latin Hypercube方法,因?yàn)樗軌?/span>使抽樣點(diǎn)的分布比較均勻合理,通過(guò)較少的點(diǎn)數(shù)獲得較好的相關(guān),本文設(shè)為30個(gè)點(diǎn)。假設(shè)3個(gè)材料參數(shù)的公差都按Gauss分布,初步給定一個(gè)上下限,然后在ANSYS中進(jìn)行計(jì)算。

PDS結(jié)果分析

通過(guò)PDS的計(jì)算,給出了30個(gè)抽樣點(diǎn)對(duì)應(yīng)的目標(biāo)變量值,如圖五所示。目標(biāo)變量的分布是未知 的,再次使用Minitab軟件進(jìn)行參數(shù)擬合,確認(rèn)頻率基本還是按照正態(tài)分布的,這樣可以保證公差分析在統(tǒng)計(jì)理論上的正確性。

Monte

Carlo仿真頻率分布柱狀圖

PDS計(jì)算給出了一條從設(shè)計(jì)變量到目標(biāo)變量公差擴(kuò)張的擬合公式:其中,y是目標(biāo)變量,x是設(shè)計(jì)變量,c是相關(guān)系數(shù),i是變量序號(hào)。據(jù)此,可以將目標(biāo)公差分配到各個(gè)設(shè)計(jì)變量中,完成公差設(shè)計(jì)的任務(wù)。

實(shí)驗(yàn)驗(yàn)證

前面進(jìn)行的是整個(gè)焊接工裝的設(shè)計(jì)過(guò)程,完成后按照設(shè)計(jì)允許的材料公差采購(gòu)原材料,然后交付制造。制造完成后進(jìn)行頻率、模態(tài)測(cè)試,采用的測(cè)試方法是最簡(jiǎn)單有效捶擊測(cè)試法。因?yàn)樽?/span>關(guān)心的指標(biāo)一階軸向模態(tài)頻率,所以將加速度傳感器貼在工作面上,沿軸向敲擊另一端,通過(guò)譜分析可以得到工裝的實(shí)際頻率。設(shè)計(jì)的仿真結(jié)果是14925 Hz,測(cè)試結(jié)果是14954 Hz,頻率分辨率是16 Hz,最大誤差不超過(guò)1%。由此可見(jiàn)有限元仿真在進(jìn)行模態(tài)計(jì)算時(shí)的準(zhǔn)確性非常高。工裝在通過(guò)實(shí)驗(yàn)測(cè)試后投入生產(chǎn)裝配到超聲波焊接機(jī)上使用后反應(yīng)情況良好,使用半年多時(shí)間 以來(lái)工作穩(wěn)定,焊接合格率高,已經(jīng)超過(guò)了一般設(shè)備商承諾的3個(gè)月使用壽命。由此說(shuō)明設(shè)計(jì)是成功的,而且制造過(guò)程沒(méi)有反復(fù)修改、調(diào)整,節(jié)省了時(shí)間和人力物力。

結(jié)論

本文通過(guò)從超聲波塑料焊接原理入手,深入掌握焊接的技術(shù)重點(diǎn),提出新型工裝的設(shè)計(jì)概念。然后利用有限元強(qiáng)大的仿真功能對(duì)設(shè)計(jì)進(jìn)行具體分析,并且引入DFSS的6-Sigma設(shè)計(jì)思想,通過(guò)ANSYS的DOE實(shí)驗(yàn)設(shè)計(jì)和PDS公差分析控制重要設(shè)計(jì)參數(shù),實(shí)現(xiàn)健壯性設(shè)計(jì)。最后工裝一次制造成功,通過(guò)實(shí)驗(yàn)頻率測(cè)試和實(shí)際生產(chǎn)的驗(yàn)證,證明了該設(shè)計(jì)是合理的。同時(shí)也證明了這一套設(shè)計(jì)方法是可行有效的。